今日は平成30年12月31日です。

今年もいよいよ終わりとなります。

年末はお陰様で現場作業が忙しく皆が総出で、なかなか更新することが出来ませんでした。

今回は、以前にお伝えしました、電気溶接への取り組み 第二弾ということで、

本格的なTIG溶接の研修を弊社から2名で京都府舞鶴市にあります

小阪金属工業(株)殿の工場にて(無理をお願いして)受けてきましたので、

その様子をお伝えしたいと思います。

(小阪金属工業の皆様、本当にありがとうございました。)

そもそもTIG溶接(ティグようせつ)とは、電気を用いたアーク溶接方法の一種です。

(先日お伝え致しましたのはその中の被覆アーク溶接です。)

TIGは、Tungsten Inert Gas(タングステンイナートガス)の略で、タングステンと

不活性ガスを用いた溶接の意味で、電極棒にタングステンをシールドガスに主に

不活性ガスのアルゴンガスを使用して、溶接対象の金属同士を溶かして付ける

「共づけ」溶接や別の溶加材(溶接棒)をアーク中で溶融して溶接する方式です。

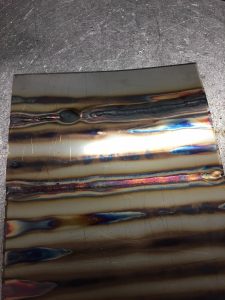

TIG溶接は他のアーク溶接方法に比べ、溶接痕(ビードといいます)が美しく、

スパッタ(余分な付着物)が付かないといった

メリットがあります。デメリットとしては、短時間での溶接に向かないことやシールドガスに

比較的高価なアルゴンガスが必要なこと、また、溶接機が高価であることが挙げられます。

↑代表的なダイヘン製のTIG溶接機です。

↑トーチ部分です。

今回の研修は、月曜日午後~土曜日午前の間、朝8:00時~夜19:00頃まで小阪金属工業さんのご厚意に甘えて

みっちりと教えて頂きました。(お忙しい中本当にありがとうございました。)

まずは平板を溶かしてビードを作る練習です。

↓の写真のようにステンレス板一枚に出来るだけ溶接ビードを裏表に並べ、それを何枚も練習させて頂きました。

その後、溶接棒を使わない共付け溶接を練習し、

いよいよ溶接棒を用いた作業を教えて頂きました。

普段、銅管のガス溶接はロウ棒を用いて行いますので、似たようなものかと

思いきや、これが本当に難しかったです。銅管のロウ付け溶接は溶接中の手直しが

いくらでも出来るのですが、TIG溶接は進行に沿って均等に溶接棒をくべなければならず、

失敗したところの手直しが容易ではありません。(失敗すると、即溶接欠陥となってしまいます。)

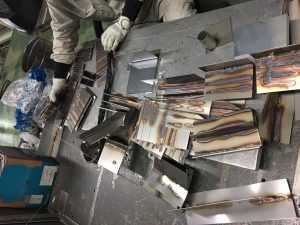

↓たくさんの溶接をさせて頂き、物量は一人でこの写真の3倍くらいとなりました。

↓箱も作ってみました。

最後に配管の溶接も教えて頂きました。

配管の溶接は溶接姿勢が下向き、縦向き、上向きと順次替えていかなければいけないので

本当に難しいです。↓

今回、まるまる一週間、朝から晩まで溶接漬けの毎日で、何とかモノが付けられる

程度までの技術を習得することができました。

と言っても溶接士としては初歩中の初歩という段階で、むしろ奥の深さを思い知った

という感覚の方が大きいです。

研修のあと、小田原に戻り、早速TIG溶接機を内田商事株式会社さんから購入

させて頂きました。(↓ダイヘン製TIGMINI200PⅡ)

早速弊社の業務に導入し、業容の拡大に大変効果を上げております!!

研修の甲斐があり、電気溶接に取り組んで本当に良かったです!!